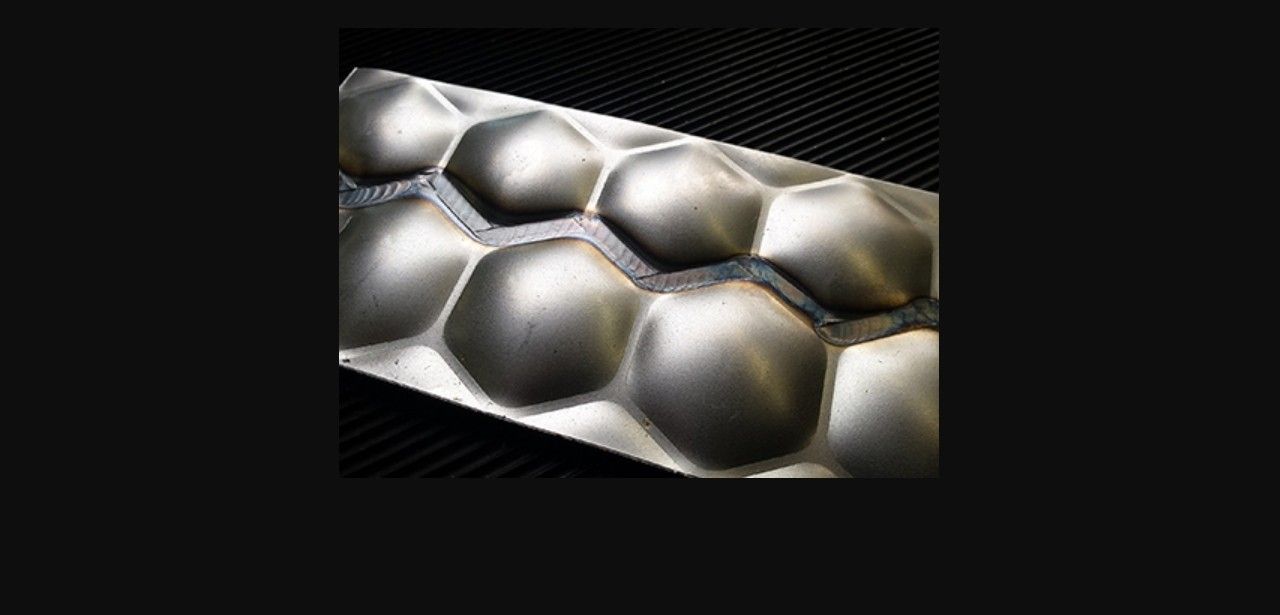

Im Fahrzeugbau spielt der Leichtbau eine entscheidende Rolle, um Gewicht zu reduzieren und die Effizienz zu steigern. Eine Möglichkeit, Konstruktionen leichter zu gestalten, ist der Einsatz dünnere Bleche mit steifigkeitserhöhenden Strukturen. Diese Strukturen, in Form von Höckern mit einer bienenwabenähnlichen Grundfläche, ermöglichen eine Gewichtsreduktion bei gleichzeitig erhöhter Steifigkeit. Das Rollennahtschweißen ist ein wirtschaftlicher Prozess, der hohe Geschwindigkeiten ermöglicht und keinen Schweißzusatzstoff erfordert. Um die Versteifungswirkung der strukturierten Bleche beim Schweißen zu erhalten, wurden spezielle Elektroden entwickelt, getestet und zur Serienreife gebracht.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Masse-Reduktion von fast 30% dank strukturierter Wabenbleche

Strukturierte Wabenbleche bieten gegenüber ebenen Blechen eine erheblich höhere Steifigkeit. Dies ermöglicht es, die Blechdicke zu reduzieren und somit das Gewicht deutlich zu verringern. Zum Beispiel kann die Blechdicke von 0,7 mm auf 0,5 mm reduziert werden, was zu einer Masse-Reduktion von fast 30% führt. Durch das Schweißen von zwei Blechen entstehen Bauelemente mit Hohlräumen zwischen den Blechen, was zu einer weiteren Gewichtsreduktion führt.

Durch den Einsatz von strukturierten Wabenblechen lassen sich Bauteile um mehr als 50% leichter gestalten, da diese eine 12-fache Steifigkeit im Vergleich zu ebenen Blechen aufweisen. Ein anschauliches Beispiel hierfür ist die Möglichkeit, 3 mm dicke Aluminiumbleche durch 2 x 0,5 mm Wabenbleche aus Stahl zu ersetzen. Dies führt nicht nur zu einer kostengünstigeren Konstruktion, sondern auch zu einer nachhaltigeren Lösung. Zudem eröffnen sich neue Einsatzmöglichkeiten, beispielsweise im Wärmetauscher- und Behälterbau, wo die Wabenbleche von Flüssigkeiten durchströmt werden können, um den Inhalt der Behälter zu temperieren.

Probleme bei der Verbindung von strukturierten Blechen durch Rollennahtschweißen

Beim Rollennahtschweißen von strukturierten Blechen stellt sich die Herausforderung, dass herkömmliche Rollennaht-Elektroden die Wabenstrukturen einebnen und somit die versteifende Wirkung reduzieren oder aufheben. Um dieses Problem zu lösen, wurde untersucht, wie dünnen Wabenbleche optimal gefügt werden können. In Zusammenarbeit mit der BTU Cottbus wurden spezielle Elektroden entwickelt, die auf die Topologie der strukturierten Bleche abgestimmt sind und eine optimale Verbindung ermöglichen. Mit diesen Elektroden kann das Rollennahtschweißen der Wabenbleche erfolgen, ohne die versteifende Wirkung der Strukturen zu beeinträchtigen.

Effizientes Rollennahtschweißen von Wabenblechen dank spezieller Elektroden

In Zusammenarbeit mit der BTU Cottbus hat das Technologie-Institut für Metall & Engineering (TIME) ein DVS-Forschungsprojekt zum Rollennahtschweißen von Wabenblechen durchgeführt. Dabei wurden spezielle Elektroden entwickelt, um die versteifende Wirkung der Wabenstrukturen beim Schweißen zu erhalten. Diese Forschungsarbeit ist von großer Bedeutung für den Fahrzeugbau und andere Bereiche des Leichtbaus, da sie eine Gewichtsreduktion und eine erhöhte Steifigkeit ermöglicht.

Im Rahmen des Projekts wurden spezielle Rollennaht-Elektroden für unterbrochene und lineare Schweißnähte entwickelt und von den Experten von TIME und BTU Cottbus-Senftenberg hergestellt. Diese Elektroden wurden ausgiebig getestet und haben sich als äußerst erfolgreich erwiesen. Aufgrund ihrer innovativen Konstruktion ermöglichen sie ein optimales Fügen von dünnen Wabenblechen beim Rollennahtschweißen, ohne dabei die versteifende Wirkung der Strukturen zu beeinträchtigen. Aus diesem Grund wurden sie zum Patent angemeldet.

Elektroden mit spezieller Profilierung vermeiden das Nivellieren von Wabenblechen

Die Elektroden wurden gezielt auf die Struktur der Wabenbleche abgestimmt, um eine Nivellierung der Waben zu verhindern. Eine der Elektroden weist ein periodisch unterbrochenes Profil auf, um unterbrochene Schweißnahtlinien zu erzeugen. Durch laterale Unterbrechungen in der zylindrischen Kontaktfläche können die Versteifungselemente beim Abfahren der Struktur ohne Verformung übersprungen werden. Dabei erfolgt eine vertikale Übersprungung der Versteifungselemente.

Die zweite Elektrode verfügt über eine zickzackförmige Struktur und ist ideal für konturerhaltende Dichtnahtschweißungen geeignet. Mit dieser Elektrode kann eine präzise Schweißnaht entlang der Kontur erzeugt werden, während gleichzeitig eine hohe Dichtheit gewährleistet ist. Darüber hinaus bieten beide Elektroden die Möglichkeit, verschiedene Kombinationen mit konventionellen Rollengeometrien zu verwenden, um den individuellen Anforderungen gerecht zu werden.

Schweißbereichsdiagramme und Prozessfenster aus umfangreichen Testschweißungen abgeleitet

Um die Verbindungseigenschaften der strukturierten Bleche zu analysieren, wurden umfangreiche Testschweißungen durchgeführt. Dabei wurden Schweißbereichsdiagramme und Prozessfenster erstellt, um die optimalen Prozessparameter zu bestimmen. Die Ergebnisse wurden durch verschiedene Untersuchungen bei BTU Cottbus-Senftenberg validiert, einschließlich Metallografie-, Festigkeits-, Druck- und Dichtheitsuntersuchungen. Es wurden Unterschiede in den Prozessparametern und der Verbindungsausprägung festgestellt, abhängig von der geschweißten Struktur, dem Schweißpfad und dem Werkstoff. Durch die Optimierung der Schweißnahtqualität konnten jedoch sehr gute Ergebnisse erzielt werden.

Strukturierte Bleche bieten eine Vielzahl von Anwendungsmöglichkeiten im Leichtbau, unter anderem als durchströmte Wände in Wärmetauschern. Durch die Variation der Ausrichtung der Strukturen können verschiedene hohlraumbildende Paarungen und Schweißnahtlinien realisiert werden. Die Verbindungseigenschaften der verschweißten Wabenbleche wurden gemäß DIN EN ISO 17654 umfangreich getestet und erfüllen die Anforderungen. Diese mehrschaligen Bauelemente sind ideal für den Einsatz in Heizkörpern, temperierbaren Behältern und Wärmetauschern geeignet.

Nachhaltige und effiziente Konstruktion dank Forschung an versteiften Blechen

Durch umfangreiche Forschung und Entwicklung haben TIME und BTU Cottbus gezeigt, dass der Einsatz von strukturierten Wabenblechen zu einer erheblichen Gewichtsreduktion und einer gesteigerten Steifigkeit führen kann. Die eigens entwickelten Elektroden ermöglichen ein optimales Fügen der dünnen Wabenbleche beim Rollennahtschweißen, ohne die versteifende Wirkung der Strukturen zu beeinträchtigen. Dies eröffnet neue Anwendungsmöglichkeiten im Fahrzeugbau, im Wärmetauscher- und Behälterbau sowie in anderen Bereichen des Leichtbaus. Die vielversprechenden Ergebnisse dieser Forschung tragen zu einer nachhaltigen und effizienten Konstruktion bei.