Pietsch, ein führender Großhändler für Sanitär, Heizung, Umwelt, Klima und Lüftung in Münsterland, steht vor einer logistischen Herausforderung. Angesichts eines ständig verfügbaren Sortiments von 44.000 Artikeln und eines wachsenden Versandhandelsgeschäfts benötigt das Unternehmen effiziente Lösungen, um den steigenden Anforderungen gerecht zu werden. In Zusammenarbeit mit LOGSOL, einem erfahrenen Partner für Strategieberatung und Planung, hat sich Pietsch für ein automatisiertes Kleinteilelager von AutoStore entschieden. Diese innovative Technologie ermöglicht eine optimierte Lagerung und Kommissionierung, um die Kundenzufriedenheit weiter zu steigern und den steigenden Bedarf zu bewältigen.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Pragmatische Herangehensweise und Detailwissen erleichtern Entscheidung für LOGSOL

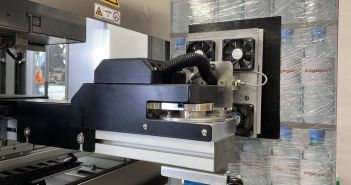

Clevere Lagerautomatisierung bei Pietsch (Foto: LOGSOL GmbH)

LOGSOL hat sich als vertrauenswürdiger Partner für Pietsch bewährt, da die beiden Unternehmen bereits seit fast einem Jahrzehnt erfolgreich zusammenarbeiten. Die pragmatische Herangehensweise und das umfassende Detailwissen über die Prozesse und das Sortiment von Pietsch haben die Entscheidung erleichtert, LOGSOL als Partner für das Projekt in Ahaus zu wählen. Im Jahr 2020 führten sie einen Strategieworkshop durch, um verschiedene Wachstumsoptionen und Varianten für Transport- und Lagertechnologien zu untersuchen.

Effiziente Lagerung und Kommissionierung dank AutoStore im Lager Ahaus

Pietsch hat nach einer sorgfältigen Planung und Ausschreibung festgestellt, dass AutoStore die beste Lösung für ihr Lager in Ahaus ist. Diese innovative Technologie, bestehend aus 23 Robotern und 61.500 Kisten, wird die Kommissionierung und Lagerung deutlich effizienter gestalten. Dank der kompakten Lagerform kann Pietsch nun mit weniger Platz auskommen und gleichzeitig die Produktivität steigern. Es wird erwartet, dass bis zu 65 Prozent der täglichen Aufgaben von dieser innovativen Anlage bewältigt werden können.

Herausforderung gemeistert: AutoStore während des Betriebs eingeführt

Die Einführung des automatisierten Kleinteilelagers von AutoStore bei Pietsch wurde während des laufenden Betriebs realisiert, was eine große Herausforderung darstellte. In Zusammenarbeit mit LOGSOL wurde ein detaillierter Umzugsplan entwickelt, der schrittweise umgesetzt wurde, um den reibungslosen Ablauf nicht zu beeinträchtigen. Zusätzlich zum Kleinteilelager wurde am Standort Ahaus eine neue Lagerhalle für Paletten gebaut. Insgesamt wurden rund 20 Millionen Euro in die Modernisierung der Lager- und Gebäudetechnik investiert. Die Implementierung von AutoStore ermöglichte es Pietsch, nicht nur die Effizienz zu steigern, sondern auch wertvolle Fläche zu sparen.

Pietsch setzt auf Innovation: Erfolgreiche Zusammenarbeit mit LOGSOL

Das Projekt in Ahaus war ein voller Erfolg und hat gezeigt, dass Pietsch bereit ist, in innovative Technologien zu investieren, um den steigenden Anforderungen gerecht zu werden. Die erneute Zusammenarbeit mit LOGSOL hat sich als äußerst erfolgreich erwiesen und hat Pietsch dazu veranlasst, einen Folgeauftrag für den neuen Lagerstandort in Bremen zu erteilen. Die Implementierung eines weiteren automatisierten Kleinteilelagers wird die Logistik von Pietsch weiter optimieren, was zu einer Steigerung der Kundenzufriedenheit führt.

Pietsch hat mit dem automatisierten Kleinteilelager von AutoStore eine effiziente Lösung gefunden, um den steigenden Anforderungen gerecht zu werden. Die Lagerung und Kommissionierung werden optimiert, was zu einer Steigerung der Kundenzufriedenheit führt und wertvolle Ressourcen wie Platz und Zeit spart. Die erfolgreiche Zusammenarbeit mit LOGSOL zeigt, dass Pietsch bereit ist, in innovative Technologien zu investieren und seine Logistik für die Zukunft zu verbessern.